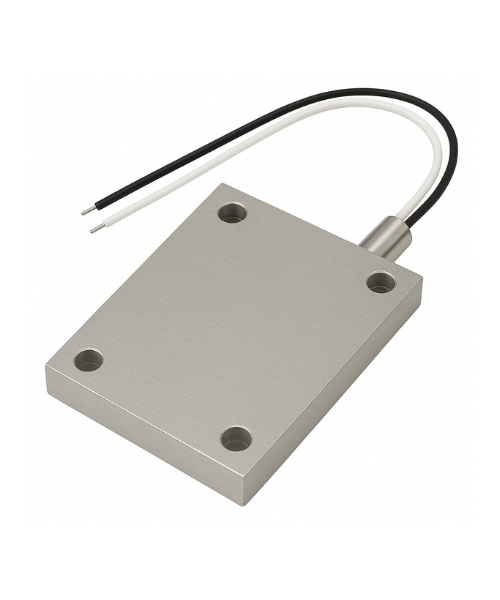

Grzałki płytowe

Grzałki płytowe to elementy grzejne, w których jeden lub więcej przewodników cieplnych (grzałek rurkowych) zatopiony jest w bryle aluminium, stali nierdzewnej lub mosiądzu. Taka konstrukcja umożliwia równomierne rozprowadzenie ciepła po całej powierzchni płyty oraz chroni grzałkę przed uszkodzeniami mechanicznymi.

Dzięki dobrej przewodności cieplnej metalu, ciepło z elementów grzejnych szybko przenosi się na całą płytę — bez miejscowych przegrzań. Ma to kluczowe znaczenie w procesach, gdzie temperatura musi być utrzymywana na stałym poziomie, np. przy formowaniu tworzyw sztucznych, podgrzewaniu matryc, stołów roboczych czy płyt grzejnych w urządzeniach laboratoryjnych.

Metalowy blok działa jak bufor cieplny: równomiernie oddaje ciepło i utrzymuje temperaturę nawet przy krótkotrwałych przerwach w zasilaniu.

Grzałki płytowe wybierane są tam, gdzie liczy się:

– stabilność temperaturowa (brak wahań na powierzchni),

– odporność na ściskanie, uderzenia i codzienne obciążenia mechaniczne,

– możliwość montażu na dużych, płaskich powierzchniach.

Podstawowe parametry techniczne

Przekrój grzałki:

AISI 304, aluminium, mosiądz

Branże

Specyfikacja

- Przemysł spożywczy – podgrzewanie blatów roboczych, utrzymywanie temperatury czekolady i mas tłuszczowych, ogrzewanie pojemników i zbiorników na produkty, podgrzewanie szczęk zgrzewających w maszynach pakujących.

- Przemysł chemiczny – ogrzewanie zbiorników i reaktorów, stabilizacja temperatury chemikaliów, zapobieganie zamarzaniu lub gęstnieniu cieczy, ogrzewanie linii przesyłu substancji chemicznych.

- Przemysł tworzyw sztucznych – podgrzewanie form wtryskowych, utrzymywanie temperatury matryc, wspomaganie procesów termoformowania, ogrzewanie elementów z tworzyw przed dalszą obróbką.

- Farmacja / przemysł farmaceutyczny – sterylizacja i suszenie powierzchni, podgrzewanie zbiorników z cieczami lub maściami, kontrola temperatury w procesach prasowania tabletek i napełniania kapsułek.

- Odlewnictwo – podgrzewanie form odlewniczych, stabilizacja temperatury narzędzi odlewniczych, nagrzewanie matryc przed odlewaniem metalu.

- Przemysł motoryzacyjny – podgrzewanie form do elementów z tworzyw i gumy, ogrzewanie mat montażowych, stabilizacja temperatury podczas klejenia i laminowania.

- Przemysł meblarski – podgrzewanie pras do fornirów i laminatów, ogrzewanie klejów stolarskich, suszenie i utwardzanie laminatów.

- Przemysł papierniczy – podgrzewanie wałków suszących, ogrzewanie klejów do laminowania, utrzymywanie temperatury maszyn do cięcia i obróbki papieru.

- Przemysł elektroniczny – podgrzewanie płytek PCB podczas montażu, ogrzewanie stacji lutowniczych, stabilizacja temperatury w procesach serwisowych.

- Przemysł opakowaniowy – ogrzewanie szczęk zgrzewających, podgrzewanie folii termokurczliwych, utrzymywanie temperatury klejów do etykietowania.

- Przemysł obuwniczy – podgrzewanie form do kształtowania podeszw, ogrzewanie elementów podczas klejenia, stabilizacja komponentów obuwia.

- Przemysł tekstylny – ogrzewanie pras do nadruków i laminowania, podgrzewanie kalandrów, utrzymywanie temperatury w procesach impregnacji.

- Przemysł drzewny – podgrzewanie form do gięcia drewna, suszenie elementów drewnianych, ogrzewanie pras do klejenia paneli warstwowych.

- Przemysł ceramiczny i szklarski – podgrzewanie blatów roboczych, ogrzewanie form odlewniczych, utrzymywanie temperatury szkliwa i mas ceramicznych.

- Przemysł gumowy – ogrzewanie form do wulkanizacji, podgrzewanie mieszanek gumowych, stabilizacja temperatury w procesach formowania.

- Przemysł kolejowy i tramwajowy – ogrzewanie stanowisk montażowych, podgrzewanie elementów gumowych i plastikowych, zapobieganie zamarzaniu instalacji.

- Przemysł lotniczy i kosmiczny – ogrzewanie form kompozytowych, stabilizacja temperatury elementów montażowych, podgrzewanie powierzchni testowych.

- Przemysł metalurgiczny i obróbki metali – podgrzewanie blach przed gięciem lub tłoczeniem, nagrzewanie narzędzi i matryc, ogrzewanie linii technologicznych.

- Przemysł zbrojeniowy – ogrzewanie elementów do klejenia i montażu, stabilizacja warunków temperaturowych przy produkcji specjalnych komponentów, podgrzewanie form kompozytowych.

- Energetyka i elektrownie – podgrzewanie zbiorników z olejem i smarami, zapobieganie zamarzaniu instalacji, ogrzewanie szaf sterowniczych.

- Przemysł AGD – testy odporności cieplnej komponentów, podgrzewanie obudów i form podczas montażu, stabilizacja temperatury w procesie produkcji.

- Przemysł stoczniowy i offshore – podgrzewanie form kadłubów kompozytowych, ogrzewanie kabli i rur, ochrona urządzeń przed niskimi temperaturami.

- Automatyka przemysłowa – ogrzewanie elementów linii produkcyjnych, stabilizacja temperatury czujników i zaworów, podgrzewanie obudów jednostek sterujących.

- Infrastruktura drogowa i transportowa – ogrzewanie systemów pomiarowych, podgrzewanie urządzeń drogowych zimą, ochrona elektroniki przed mrozem.

- Przemysł kosmetyczny – podgrzewanie wosków do depilacji, utrzymywanie temperatury kremów i olejów, podgrzewanie form do pomadek i mydeł.

- Technologia medyczna i laboratoryjna – podgrzewanie form do masek i protez, ogrzewanie cieczy w aparaturze laboratoryjnej, stabilizacja temperatury w inkubatorach.

- Przemysł HVAC – ogrzewanie kanałów powietrznych, podgrzewanie central wentylacyjnych, ochrona rur przed zamarzaniem.

- Browarnictwo i przemysł napojowy – ogrzewanie zbiorników fermentacyjnych, stabilizacja temperatury zbiorników magazynowych, podgrzewanie linii rozlewniczych.

- Przemysł recyklingowy – ogrzewanie linii do przetapiania tworzyw, podgrzewanie pojemników na odpady, suszenie materiałów.

- Poligrafia i przemysł graficzny – ogrzewanie wałków w maszynach drukarskich, podgrzewanie farb i tuszy, ogrzewanie płyt do druku UV.

- Laboratoria badawcze i R&D – podgrzewanie próbek, stabilizacja temperatury podczas testów, ogrzewanie powierzchni badawczych.

- Przemysł eventowy i sceniczny – ogrzewanie sprzętu scenicznego, podgrzewanie elementów konstrukcyjnych, stabilizacja temperatury oświetlenia.

- Gastronomia mobilna / food trucki – utrzymywanie temperatury potraw, podgrzewanie pojemników na sosy i dodatki.

- W grzałkach płytowych istnieje możliwość zastosowania czujnika temperatury:

- Termopara typ J (do 650°C)*

- Termopara typ K (do 1000°C)*

Podana temperatura dotyczy maksymalnej temperatury pracy czujnika a nie grzałki

(do każdego rysunki)

- przewody

- wtyk żelazkowy

- puszka podłączeniowa

- śruby M5

rysunek i dodać dodatkowe strefy grzewcze przy prostej grzałce.

Istnieje możliwość wykonania grzałek z nierównomiernym rozmieszczeniem zwojów, w celu uzyskania pożądanego rozkładu mocy cieplnej.