Ukryte koszty produkcji maszyn przemysłowych – czym są Koszty Awaryjności Grzałek (KAG)?

Wprowadzenie

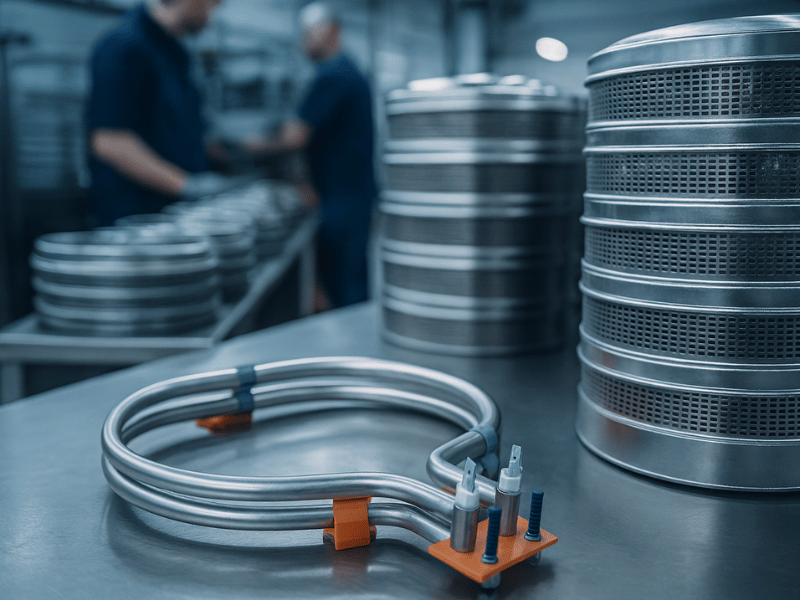

W przemyśle maszynowym każdy detal ma znaczenie. To, co pozornie jest tylko standardowym komponentem, w praktyce potrafi zadecydować o powodzeniu całego projektu. Jednym z takich elementów są grzałki przemysłowe. Choć zwykle nie znajdują się w centrum uwagi, mogą stać się źródłem poważnych problemów – a tym samym nieoczywistych strat.

Dlatego właśnie warto poznać i zrozumieć pojęcie Kosztów Awaryjności Grzałek (KAG), które w bezpośredni sposób wpływają na rentowność, bezpieczeństwo i stabilność biznesu producentów maszyn. Awaria pojedynczego komponentu może uruchomić lawinę kosztów – od przestojów, przez reklamacje, aż po utratę zaufania klientów i osłabienie pozycji rynkowej.

Ukryte koszty awaryjności grzałek

Awaria grzałki to nie tylko konieczność wymiany jednego komponentu. To łańcuch konsekwencji, które uderzają w producenta maszyn na wielu poziomach – od finansów, przez logistykę, aż po reputację marki. W praktyce oznacza to dodatkowe koszty, których często nie uwzględnia się w kalkulacjach projektowych, a które w dłuższej perspektywie mogą przewyższyć cenę samej maszyny.

Najczęstsze ukryte koszty to:

1. Nieprzewidziane przestoje produkcyjne

Awaria grzałki rzadko dotyczy wyłącznie samego komponentu – zwykle oznacza zatrzymanie całego urządzenia, w którym została zamontowana. A to od razu przekłada się na wstrzymanie produkcji u klienta końcowego.

Każda godzina postoju to realne straty – od utraconej produkcji, przez konieczność przesuwania terminów dostaw, aż po nadgodziny pracowników, którzy muszą „odrabiać” przestój. W dużych zakładach koszty takiej przerwy mogą sięgać od kilku do nawet kilkudziesięciu tysięcy złotych dziennie.

Co więcej, jeśli awaria wydarzy się w krytycznym momencie – np. tuż przed planowaną wysyłką towaru – skutki mogą być jeszcze dotkliwsze: opóźnienia w kontraktach, kary umowne, a nawet utrata kluczowego odbiorcy.

2. Serwis i wymiana

Wymiana uszkodzonej grzałki rzadko sprowadza się tylko do zakupu nowego komponentu. To dopiero początek wydatków.

Trzeba doliczyć koszty transportu części, roboczogodziny serwisantów i inżynierów, a w przypadku urządzeń pracujących u klienta – także delegacje i czas dojazdu ekipy serwisowej. Im bardziej skomplikowane urządzenie, tym dłuższa i droższa procedura wymiany.

Do tego dochodzi ryzyko opóźnień w przywróceniu urządzenia do pracy. Jeśli maszyna jest objęta kontraktem serwisowym lub gwarancją, firma może zostać obciążona dodatkowymi kosztami – włącznie z karami umownymi za niedotrzymanie terminów. W skrajnych przypadkach, szczególnie przy eksporcie, awaria może oznaczać konieczność wymiany całego urządzenia na nowe, co stawia producenta w dramatycznie trudnej sytuacji finansowej.

3. Magazynowanie i zamrożony kapitał

Utrzymywanie zapasowych grzałek wydaje się rozsądnym zabezpieczeniem, ale w praktyce generuje znaczące obciążenia finansowe. Każda dodatkowa sztuka w magazynie to zamrożony kapitał, który mógłby pracować na rozwój firmy – inwestycje w nowe projekty, technologie czy ekspansję zagraniczną.

Do tego dochodzą koszty operacyjne: powierzchnia magazynowa, kontrola stanów, obsługa logistyczna, a czasem także utylizacja komponentów, które straciły swoje właściwości w wyniku długotrwałego przechowywania.

Paradoks polega na tym, że producenci inwestują w „uśpione” grzałki tylko po to, by chronić się przed awariami, które można by ograniczyć już na etapie lepszego doboru i jakości komponentów. To oznacza, że pieniądze przeznaczone na magazynowanie często są de facto ukrytym kosztem słabszych decyzji zakupowych.

4. Obsługa reklamacji i spadek zaufania klientów

Każda reklamacja uruchamia kosztowny proces: przyjmowanie zgłoszenia, przygotowanie dokumentacji, analiza techniczna i testy, a następnie naprawa lub wymiana urządzenia. To godziny pracy zespołów serwisowych, technicznych i administracyjnych, które mogłyby być przeznaczone na rozwój nowych projektów.

Jeszcze większe znaczenie ma jednak wymiar wizerunkowy. Klient, który raz doświadczy problemów, traci zaufanie do marki. Jeśli awarie powtarzają się częściej, zaczyna postrzegać producenta jako nierzetelnego partnera – nawet jeśli sam sprzęt działa dobrze po naprawie.

Dla firm wchodzących na nowe rynki zagraniczne reklamacje mogą być szczególnie dotkliwe. Utrata reputacji na starcie oznacza ryzyko zerwania kontraktów i zablokowania możliwości dalszej ekspansji. Innymi słowy: każda awaria osłabia nie tylko bieżącą rentowność, ale też długofalową pozycję rynkową firmy.

5. Nieoptymalne projektowanie urządzeń

Największym błędem jest wybór grzałki wyłącznie na podstawie ceny lub „bo taką zawsze się brało”. To nie są pozorne oszczędności – to kosztowna pułapka.

Przykład? Jeśli wtryskarka albo suszarka do żywności dostanie grzałkę, która nie jest dopasowana do konkretnej formy, może zacząć przepalać materiał. W efekcie klient nie tylko wymienia grzałki częściej, ale dodatkowo traci kolejne tysiące złotych na zniszczone półprodukty i odpady.

Inny scenariusz: w maszynie pracującej w wysokiej wilgotności standardowa grzałka, bez odpowiednich uszczelnień, zaczyna szybciej korodować. Efekt? grzałki przepalają się co kilka tygodni zamiast działać kilka lat. Producent musi utrzymywać większy magazyn części, a serwisanci niemal stale wzywani są „na ratunek”.

Jeszcze inny problem to energochłonność – źle dobrana grzałka może wymagać większej mocy do uzyskania tego samego efektu cieplnego. W dużym zakładzie różnica kilkuset watów na jednej maszynie, przemnożona przez dziesiątki stanowisk i lata pracy, przekłada się na dziesiątki tysięcy złotych dodatkowych rachunków za energię.

Innymi słowy – brak analizy i indywidualnego dopasowania sprawia, że producent zamiast raz zapłacić za solidną grzałkę, płaci w kółko: za kolejne awarie, przestoje, serwis, magazynowanie i odpady.

Jak obniżyć KAG w praktyce?

Redukcja kosztów awaryjności grzałek to nie jednorazowe działanie, ale proces, który zaczyna się już na etapie projektowania maszyny i trwa przez cały okres jej eksploatacji.

Dostosowanie grzałek do specyfikacji urządzenia

Największym błędem jest traktowanie grzałek jako „uniwersalnych” części. Grzałka do czajnika czy piekarnika nigdy nie sprawdzi się w suszarce do żywności pracującej w wysokiej wilgotności ani w maszynie do tworzyw sztucznych, gdzie temperatura musi być stabilna co do stopnia. Źle dobrany element szybciej się przepala, niszczy formę, a czasem wręcz uszkadza całe urządzenie. To kosztuje nie tylko wymianę grzałki, ale też straty w materiałach i przerwy w produkcji.

Współpraca z dostawcą, który jest doradcą

Dostawca nie powinien być tylko sprzedawcą. Firmy, które naprawdę myślą o bezpieczeństwie i stabilności produkcji, oczekują od partnera analizy warunków pracy urządzenia i doradztwa. Przykład? Jeśli maszyna ma trafić do Azji i spędzić kilka tygodni w transporcie morskim, zwykła grzałka z rynku masowego ulegnie korozji zanim trafi do klienta. Tylko dostawca, który rozumie te warunki, zaproponuje dodatkowe uszczelnienia i materiały odporne na długotrwałą wilgoć.

Testowanie komponentów przed wdrożeniem

Wielu producentów wrzuca grzałki „z pudełka” prosto do maszyn. To krótkowzroczne podejście. Testy w warunkach rzeczywistych – symulacja pracy przy maksymalnym obciążeniu, sprawdzenie odporności na wibracje czy wilgoć – pozwalają wyeliminować wady na wczesnym etapie. Koszt próbki czy serii testowej jest niczym w porównaniu do strat wynikających z serii reklamacji po wdrożeniu.

Monitorowanie stanu grzałek w trakcie użytkowania

Awaria rzadko zdarza się nagle – zwykle są sygnały ostrzegawcze: spadek efektywności cieplnej, nierówne nagrzewanie, zmiany w poborze mocy. Firmy, które wdrożyły systemy monitorowania zużycia, potrafią zaplanować wymianę zanim dojdzie do przestoju. To różnica między kontrolowanym serwisem w dogodnym momencie a nagłym zatrzymaniem całej linii produkcyjnej.

Postawienie na jakość zamiast tylko na niską cenę

To truizm, ale tylko z pozoru. W praktyce oznacza decyzję: czy wolę kupić grzałkę tańszą o 20%, która przepali się trzy razy w roku, czy droższą, która wytrzyma pięć lat bez serwisu? Jeśli policzyć koszty wymiany, przestojów, magazynowania części i reklamacji – okazuje się, że „droższa” grzałka jest realnie tańsza. Wielu klientów przekonało się o tym dopiero po bolesnych doświadczeniach, tak jak producent suszarek do żywności, który chciał oszczędzić i niemal stracił możliwość wejścia na rynek zagraniczny.

Case study: Jak uratowaliśmy grzałki do suszarek do żywności i renomę klienta

Sprawdź, jak to działa w praktyce

Wszystkie te zasady nie są teorią – mają bardzo konkretne przełożenie na rzeczywiste sytuacje producentów. Jednym z najlepszych przykładów jest historia firmy produkującej suszarki do żywności, która z pozoru oszczędziła na grzałkach, a w praktyce stanęła na krawędzi utraty rynków zagranicznych.

Awaria grzałek, źle dobrane komponenty i seria reklamacji niemal pogrzebały szansę na rozwój biznesu. Dopiero nasze wsparcie – od analizy przyczyn, przez indywidualny projekt, po zabezpieczenia na etapie konstrukcji – pozwoliło uratować renomę klienta i ograniczyć koszty w dłuższej perspektywie.

Całą historię możesz przeczytać tutaj: Jak uratowaliśmy grzałki do suszarek do żywności, ratując renomę klienta

Jak Sinkoplex redukuje KAG?

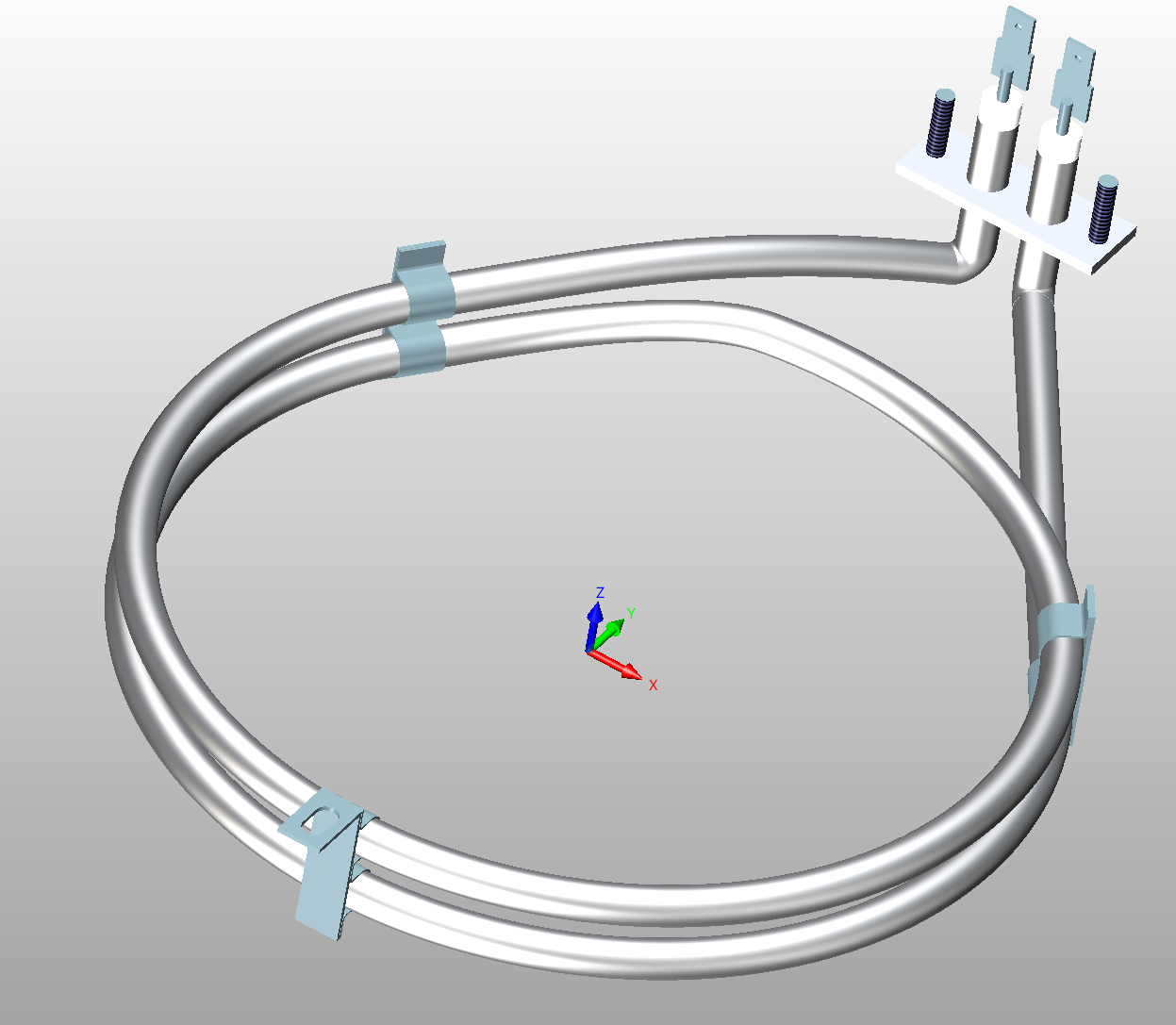

Naszym celem nie jest sprzedaż grzałek jako „kolejnych części katalogowych”, ale kompleksowe ograniczanie kosztów awaryjności u producentów maszyn przemysłowych. Robimy to na kilku poziomach:

Projektowanie dopasowane do rzeczywistych warunków pracy

Każda maszyna działa w innym środowisku – od wysokiej wilgotności, przez wibracje, aż po zmienne temperatury w transporcie morskim. Dlatego grzałki projektujemy zawsze indywidualnie, uwzględniając specyfikę urządzenia i jego zastosowanie. Dzięki temu komponent nie tylko działa dłużej, ale też chroni inne elementy maszyny przed uszkodzeniami.

Wydłużanie żywotności i redukcja kosztów eksploatacji

Trwalsza grzałka to mniej awarii, mniej wezwań serwisu i mniejsze magazyny części zamiennych. W praktyce oznacza to niższe koszty operacyjne i brak nieplanowanych przestojów, które najbardziej uderzają w rentowność produkcji.

Doradztwo i audyty technologiczne

Nie zostawiamy klientów samych z wyborem. Analizujemy maszyny, wskazujemy słabe punkty i proponujemy rozwiązania, które obniżają KAG. Dzięki audytom klienci zyskują nie tylko lepsze grzałki, ale też wiedzę, jak unikać błędów projektowych w przyszłości.

Edukacja i partnerskie podejście

Współpracę traktujemy długofalowo – uczymy, jak liczyć rzeczywiste koszty awarii, jak planować wymiany i jak optymalizować całą produkcję. To sprawia, że producenci maszyn mogą rozwijać się bez obaw o ukryte koszty, które pojawiają się „po cichu” w wynikach finansowych.

W efekcie nasi klienci zyskują coś więcej niż niezawodny komponent – zyskują przewagę konkurencyjną: maszyny, które są stabilne, efektywne i pozwalają skupić się na rozwoju biznesu, a nie na gaszeniu pożarów.

.png)

Podsumowanie – czy stać Cię na ignorowanie KAG?

Koszty Awaryjności Grzałek nie są abstrakcją – to bardzo realne straty, które mogą się kumulować miesiącami, aż w końcu podkopią rentowność firmy. Każdy przestój, każda reklamacja i każda kolejna wymiana komponentu to pieniądze, które mogłyby pracować na rozwój biznesu, a zamiast tego znikają w niepotrzebnych awariach.

Firmy, które kierują się wyłącznie ceną zakupu, często nie widzą, że faktyczny rachunek przychodzi później – w postaci utraconych kontraktów, niezadowolonych klientów i reputacji, którą trudno odbudować.

Sinkoplex pomaga producentom maszyn przerwać ten schemat. Dzięki indywidualnemu podejściu, doradztwu i trwałym rozwiązaniom nasi klienci nie tylko eliminują ukryte koszty, ale zyskują przewagę konkurencyjną – oferując urządzenia stabilne, efektywne i niezawodne.

Pytanie brzmi: czy Twoja firma może pozwolić sobie na to, by dalej płacić za awarie, zamiast je przewidywać i eliminować?

📩 Skontaktuj się z nami – pokażemy Ci, jak ograniczyć KAG i zamienić ukryte koszty w realne oszczędności.

Zgłoś się do nas po pomoc w ograniczeniu KAG, zamieniając ukryte koszty w realne oszczędności.

.png)

.png)